Control de la corrosión mediante el diseño de tratamientos, aditivos y algoritmos

Por Joey Detiveaux | Area Manager USA Offshore Completion Fluids & Services | 22 de julio de 2022

El coste de la corrosión

Controlar la corrosión en las operaciones de petróleo y gas es un reto importante y, con demasiada frecuencia, una realidad costosa. Aunque no se dispone de una estimación actual, es probable que el coste económico de la corrosión en el sector y en todo el mundo ascienda a decenas de miles de millones de dólares. La cifra tan citada de 1.400 millones de dólares procede del estudio de la NACE de 2002, Corrosion Costs and Preventive Strategies in the United States, pero se refiere sólo a Estados Unidos y procede de una investigación realizada en 1998.[1] Por lo tanto, a pesar de los avances en el control de la corrosión en las dos últimas décadas, es probable que esa estimación sea demasiado baja y, desde luego, no es indicativa de los costes mundiales para el conjunto de la industria en 2022.

Más allá de los aspectos económicos, la corrosión también conlleva otro coste, el de los considerables riesgos para la seguridad del personal y el medio ambiente. El fallo de una válvula de alta presión corroída, por ejemplo, puede causar lesiones graves a un trabajador, así como liberar contenido inflamable o peligroso.

Tipos de corrosión aguas arriba

Al igual que la muerte y los impuestos, la corrosión tiene una certeza absoluta: En un plazo de tiempo lo suficientemente largo, todos los materiales conocidos, ya sean naturales o artificiales, acabarán corroyéndose, desde las rocas y las maderas hasta los plásticos y los metales, incluidas las aleaciones resistentes a la corrosión (CRA). De hecho, en muchas aplicaciones, las aleaciones resistentes a la corrosión forman una capa protectora de óxido menos dañina que dificulta la aparición de la corrosión más destructiva.

En la industria del petróleo y el gas, la corrosión de los metales es la principal preocupación. La corrosión de los metales es la principal causa de fallo de las tuberías de transmisión.[2] En las operaciones de exploración y producción, los tipos de corrosión más comunes que afectan a los tubos y equipos de producción son:

- corrosión dulce, causada por el ácido carbónico y el CO2;

- corrosión ácida, causada por H2S;

- Corrosión microbiana, causada por bacterias en los fluidos;

- Corrosión inducida por el oxígeno, causada por el oxígeno disuelto en los fluidos;

- Corrosión galvánica, causada por el contacto entre dos metales diferentes y un corrosivo;

- corrosión ácida, causada por los ácidos utilizados para estimular los pozos; y

- Corrosión erosiva, causada por partículas en movimiento como la arena.

La presencia de agua-humedad es el principal catalizador de la mayoría de estos tipos de corrosión. Otros factores que contribuyen a la corrosión química son la química del yacimiento, la presión y la temperatura del fondo del pozo. El potencial de corrosión se intensifica en los entornos de fondo de pozo más duros, como los pozos HP/HT de aguas profundas, y en los laterales largos, donde la humedad arrastrada puede quedar atrapada en las juntas de los tubos y provocar grietas.

El auge y la atenuación de la corrosión

En los primeros años del boom petrolero, la corrosión rara vez era un factor limitante para la integridad y la vida útil de los tubos de producción. Los pozos solían ser relativamente efímeros y poco profundos, con temperaturas de fondo de pozo más bajas que las actuales. En aquella época, cuando el contenido de agua alcanzaba un porcentaje crítico del flujo total de fluido, el operador solía cerrar el pozo y perforar uno nuevo.[3]

Esta actitud displicente ya no está de moda, pues los pozos se diseñan ahora para funcionar mucho más tiempo y el control de la corrosión es una prioridad. Varios factores han contribuido al reciente aumento de la corrosión en las operaciones de exploración y producción, entre ellos: el uso de diversas sales en los fluidos de fondo de pozo, pozos más profundos y largos, mayores volúmenes de agua producida, mayores niveles de H2S en los yacimientos maduros y el uso de arena de sostén para la estimulación.

Para mitigar la corrosión erosiva causada por la arena, los operadores dirigen el flujo de producción a través de filtros, separadores o dispositivos ciclónicos, estos últimos convirtiéndose rápidamente en el estándar de la industria debido a su mayor eficiencia, menor mantenimiento y menor tamaño. Uno de estos dispositivos es nuestra tecnología ciclónica avanzada patentada TETRASandStorm™, que ofrece una eficiencia de hasta el 100 % en la eliminación de arena del flujo de producción, sin introducir diferenciales de presión que puedan obstaculizar la producción.

Para controlar la corrosión asociada a la humedad del agua y la reacción química, pueden introducirse en el pozo aditivos especializados, en función del tipo de corrosión. Entre ellos se incluyen innovadores inhibidores de la corrosión, eliminadores deCO2 y H2S, biocidas y estabilizadores del pH.

Otra medida para mitigar la corrosión de los tubos de producción es el uso de CRA, revestimientos poliméricos o tubos de fibra de vidrio. Pero para los entornos de alta presión y alta temperatura de las aplicaciones en aguas profundas y ultraprofundas, las opciones favoritas son el acero inoxidable martensítico y las aleaciones de acero inoxidable dúplex. Los tubos de producción de CRA son más caros que los de metal sin CRA, pero suelen ser eficaces para controlar la corrosión... en su mayor parte.

Una nueva y sorprendente forma de corrosión

A finales de la década de 1990 y principios de la de 2000, el aumento del uso de CRA en pozos HP/HT de aguas profundas dio lugar a un tipo totalmente nuevo de fallo corrosivo de la tubería. El nuevo fenómeno se denominó agrietamiento anular asistido por el entorno (AEAC, por sus siglas en inglés), porque en la mayoría de los casos la corrosión se originaba en el lado anular de la tubería de fondo de pozo en lugar de en el lado de producción, donde, como cabría esperar, suelen centrarse los problemas de corrosión.[4]

La creciente frecuencia de AEAC se convirtió en una tendencia bastante costosa, lo que llevó a los científicos de TETRA Technologies y JFE Steel a formar un consorcio de investigación denominado TETRA ChemiMetallurgy Research Alliance. Aprovechando su experiencia combinada en química y metalurgia, su objetivo era determinar la causa del AEAC y desarrollar una solución.

Resolver el rompecabezas

Como explican en un artículo publicado en 2009 en SPE, el equipo determinó que la causa dominante del AEAC no eran los iones de cloruro y el oxígeno, como decía la sabiduría convencional, sino otros contaminantes presentes en los fluidos de terminación y empaquetadura, a saber, "especies que contienen azufre, oxidantes distintos del oxígeno y especies iónicas básicas seleccionadas".[5] Su investigación también reveló que los fluidos de terminación y empaquetadura obtenidos de diferentes fuentes tienen químicas muy diferentes, y que la química y la corrosividad de los fluidos en el espacio de producción varían notablemente de los del espacio anular.

La solución implicaba, en primer lugar, la necesidad de un estricto control de calidad de los fluidos de terminación y de los empaquetadores, así como las mejores prácticas de gestión de fluidos a lo largo de todo su ciclo de vida. En segundo lugar, se necesitaba un medio para determinar con precisión la compatibilidad entre la formación, el pozo y la tubería, y los fluidos.

Compatibilidad inteligente

Para alcanzar el segundo objetivo, la alianza de investigación condujo al desarrollo del selector de compatibilidad de fluidos TETRA MatchWell®, un programa informático patentado que utiliza algoritmos para adaptar los fluidos de terminación y empaquetadura a los CRA y las condiciones del pozo con el fin de reducir la posibilidad de fisuración de la tubería de producción asistida por el medio ambiente.

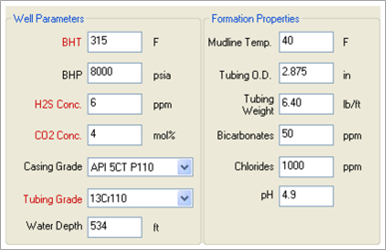

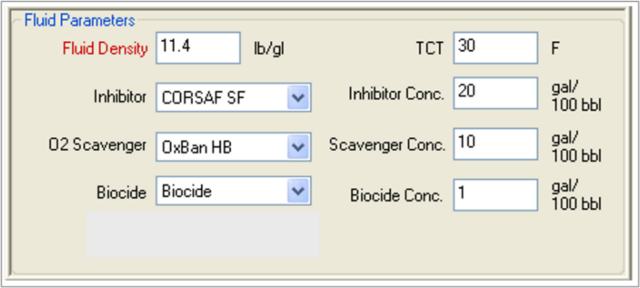

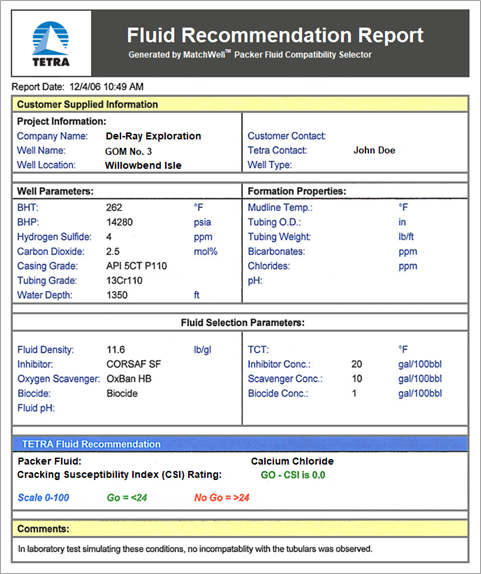

Con MatchWell, los ingenieros de TETRA pueden introducir los distintos parámetros de la formación, el pozo y la tubería, y los fluidos (véanse las figuras 1 y 2). A continuación, el software realiza un análisis y genera un informe de recomendación de fluidos (véase la figura 3).

FIGURA 1. Interfaz TETRA MatchWell que muestra los parámetros del pozo y las propiedades de la formación.

FIGURA 2. Interfaz TETRA MatchWell que muestra los parámetros del fluido.

FIGURA 3. Informe de recomendación de fluidos generado por TETRA MatchWell.

TETRA MatchWell proporciona un enfoque inteligente y holístico para el diseño de pozos que incluye los parámetros críticos de la interfaz fluido-metalurgia, ayudando a los clientes a evitar la costosa corrosión y a reducir los riesgos de HSEQ asociados al fallo de la tubería. También sirve como base de datos segura para los datos de pozos, tuberías, fluidos y formaciones, lo que permite a los gestores de cuentas acceder fácilmente a la información y compartirla con los clientes.

Conclusión

Hasta la fecha, el software TETRA MatchWell se ha utilizado para generar informes de recomendación de fluidos para miles de pozos, lo que ha permitido a los operadores evitar costosos fallos de la tubería inducidos por la corrosión, como el AEAC, así como eliminar los considerables riesgos para la seguridad y el medio ambiente asociados a los fallos por corrosión.

Notas finales

[1] Véase G. Koch, et al., 2016, International Measures of Prevention, Application, and Economics of Corrosion Technologies Study, NACE International. Los cuadros de desglose de costes que figuran en el apéndice A del estudio de 2016 se limitan a reproducir las conclusiones del estudio de 2002.

[2] Nanan, 2018, "Pitting Corrosion in Oil and Gas Wells and Pipelines", Oilman Magazine, 31 de julio.

[3] Smith, 1999, "Control of Corrosion in Oil and Gas Production Tubing", British Corrosion Journal, Vol. 34, No. 4.

[4] S. McKennis, et al. 2009, "Chemistry and Mechanisms of Completion/Packer Fluids: Annular Environmentally Assisted Cracking (AEAC) of Martensitic Stainless Steel Tubing-Misconceptions Regarding the Chemical Role of Completion/Packer Fluids,"SPE 121433.

[5] McKennis, et al., 2009.