Korroosion hallinta käsittelysuunnittelun, lisäaineiden ja algoritmien avulla

Joey Detiveaux | Aluepäällikkö TETRA USA Offshore Completion Fluids & Services -liiketoimintayksikkö | 22. heinäkuuta 2022

Korroosion kustannukset

Korroosion hallinta öljy- ja kaasuteollisuudessa on merkittävä haaste ja valitettavan usein myös kallis realiteetti. Vaikka ajankohtaista arviota ei olekaan saatavilla, korroosion taloudellisten vaikutusten arvioidaan nousevan maailmanlaajuisesti todennäköisesti kymmeniin miljardeihin dollareihin. Usein viitattu 1,4 miljardin dollarin luku perustuu NACE:n vuoden 2002 tutkimukseen Corrosion Costs and Preventive Strategies in the United States (Korroosion kustannukset ja ennaltaehkäisystrategiat Yhdysvalloissa), mutta kyseinen arvio koskee pelkästään Yhdysvaltoja ja pohjautuu vuoden 1998 tutkimustietoihin. [1] Vaikka korroosionhallinta onkin kehittynyt viimeisen kahden vuosikymmenen aikana, tuo arvio on todennäköisesti huomattavasti alakanttiin, eikä missään nimessä kuvasta koko teollisuuden maailmanlaajuisia kustannuksia vuonna 2022.

Taloudellisten vaikutusten lisäksi korroosioon liittyy myöskin toinen kustannus, nimittäin merkittävä riski henkilöstön ja ympäristön turvallisuudelle. Esimerkiksi korroosion heikentämän korkeapaineventtiilin pettäminen voi aiheuttaa vakavia vammoja työntekijälle sekä päästää ilmaan syttyviä tai vaarallisia aineita.

Ylävirran korroosiotyypit

Kuten kuolema ja verot, myös korroosio on ehdottoman varma ilmiö: riittävän pitkällä aikavälillä jokainen tunnettu materiaali – sekä luonnollinen että keinotekoinen – altistuu lopulta korroosiolle, aina kivistä ja puusta muoveihin ja metalleihin, mukaan lukien korroosionkestävät seokset (CRA:t). Itse asiassa monissa käyttökohteissa CRA-materiaalit muodostavat tarkoituksella vähemmän haitallisen oksidikerroksen, joka suojaa syövyttävämmältä korroosiolta.

Öljy- ja kaasuteollisuudessa metallien korroosio on ensisijainen huolenaihe. Metallikorroosio onkin yleisin syy siirtoputkien rikkoutumiseen.[2] Ylövirran toiminnoissa tuotantoputkia ja -laitteita vaivaavista korroosiotyypeistä yleisimmin käsiteltyjä ovat:

- makea korroosio, jonka aiheuttavat hiilihappo ja CO2;

- hapan korroosio, jonka aiheuttaa H2S;

- mikrobien aiheuttama korroosio, joka aiheutuu nesteessä olevista bakteereista;

- hapen aiheuttama korroosio, jonka nesteisiin liuennut happi aiheuttaa;

- galvaaninen korroosio, joka aiheutuu kahden eri metallin ja syövyttävän aineen kosketuksesta;

- happokorroosio, joka aiheutuu kaivojen stimuloinnissa käytettävistä hapoista; ja

- eroosiokorroosio, joka aiheutuu liikkuvista hiukkasista, kuten hiekasta.

Veden ja kosteuden läsnäolo on tärkein katalysaattori useimmille näistä korroosiotyypeistä. Muita kemialliseen korroosioon vaikuttavia tekijöitä ovat muun muassa varastokemialliset ominaisuudet, pohjapaine ja porausreiän lämpötila. Korroosion riski kasvaa vaativammissa pohjaympäristöissä, kuten syvänmeren korkean paineen ja lämpötilan kaivoissa (HP/HT) sekä pitkissä lateraaleissa, joissa kosteus voi jäädä putkiliitoksiin ja aiheuttaa halkeamia.

Korroosion lisääntyminen ja sen torjunta

Öljybuumin alkuvuosina korroosio rajoitti harvoin tuotantoputkien eheyttä tai käyttöikää. Kaivot olivat yleensä suhteellisen lyhytikäisiä ja matalampia, ja niiden pohjalämpötila oli alhaisempi kuin nykyisin. Tuolloin, kun veden osuus kokonaisvirtauksesta saavutti kriittisen rajan, toiminnanharjoittaja useimmiten yksinkertaisesti sulki kaivon ja porasi uuden.[3]

Tällainen kevytmielinen lähestymistapa ei ole enää ajankohtaista, sillä kaivot on nykyään suunniteltu toimimaan paljon pidempään ja korroosion torjunnasta on tullut ensisijainen tavoite. Useat tekijät ovat vaikuttaneet korroosion viimeaikaiseen lisääntymiseen tuotantovaiheessa, muun muassa: erilaisten suolojen käyttö porausnesteissä, syvemmät ja pidemmät porausreiät, suuremmat tuotetun veden määrät, korkeammat H2S-pitoisuudet kypsissä säiliöissä ja proppanttihiekan käyttö stimuloinnissa.

Hiekan aiheuttaman eroosiokorroosion lieventämiseksi operaattorit ohjaavat tuotantovirran suodattimien, erottimien tai syklonilaitteiden läpi - jälkimmäisistä on nopeasti tulossa alan standardi niiden paremman tehokkuuden, vähäisemmän huollon ja pienemmän tilantarpeen vuoksi. Yksi tällainen laite on patentoitu TETRA SandStorm™ -teknologiamme, joka poistaa hiekkaa tuotantovirrasta jopa 100-prosenttisella tehokkuudella ilman paine-eroja, jotka voivat haitata tuotantoa.

Veden kosteudesta ja kemiallisesta reaktiosta johtuvan korroosion hallitsemiseksi porausreikään voidaan syöttää korroosiotyypistä riippuen erikoistuneita lisäaineita. Näitä ovat innovatiiviset korroosionestoaineet, hiilidioksidin ja H2S puhdistusaineet, biosiidit ja pH stabilisaattorit.

Toinen keino tuotantoputkien korroosion torjumiseksi on käyttää korroosion kestäviä materiaaleja (CRA), polymeeripinnoitteita tai lasikuituputkia. Syvän meren ja ultra-syvän meren korkeaa painetta ja lämpötilaa vaativissa olosuhteissa suositaan kuitenkin martensiittista ruostumatonta terästä ja ruostumattomia duplex-terässeoksia. CRA-tuotantoputket ovat kalliimpia kuin tavanomaiset metalliputket, mutta ne ovat yleensä tehokkaampia korroosion hallinnassa ... ainakin suurimmaksi osaksi.

Korroosion uusi mystinen muoto

1990-luvun lopulla ja 2000-luvun alussa CRA-menetelmien lisääntynyt käyttö syvänmeren HP/HT-porausreikien kaivoissa johti ihan uudenlaiseen korroosioputkien vikaantumiseen. Tätä uutta ilmiötä kutsuttiin nimellä AEAC (Annulus Environmentally Assisted Cracking), koska useimmissa tapauksissa korroosio sai alkunsa porausputken rengasreiän puolelta, ei tuotantopuolelta, jonne korroosio-ongelmat yleensä odotetusti keskittyvät.[4]

AEAC-ilmiön yleistyminen johti varsin kalliiksi muodostuneeseen trendiin, mikä sai TETRA Technologiesin ja JFE Steelin tutkijat perustamaan tutkimusalliansin nimeltä TETRA ChemiMetallurgy Research Alliance. Hyödyntämällä yhdistettyä osaamistaan kemiassa ja metallurgiassa heidän tavoitteenaan oli selvittää AEAC:n aiheuttaja ja kehittää siihen ratkaisu.

Palapelin ratkaiseminen

Kuten he selittävät vuoden 2009 SPE-julkaisussa, tutkimusryhmä totesi, että AEAC:n pääasiallinen aiheuttaja ei olekaan kloridi-ionit ja happi, kuten alunperin uskottiin, vaan muut epäpuhtaudet viimeistely- ja pakkausnesteissä – näitä ovat 'rikkipitoiset yhdisteet, hapettimet (muut kuin happi) sekä tietyt emäksiset ioniyhdisteet'.[5] Tutkimuksessa selvisi myös, että eri lähteistä saadut viimeistely- ja pakkausnesteet eroavat toisistaan huomattavasti kemiallisen koostumuksensa puolesta, ja että tuotantotilassa olevien nesteiden kemia ja korroosiovaikutus voivat poiketa merkittävästi annuluksessa olevista nesteistä.

Ratkaisu edellytti ennen kaikkea tiukkaa laadunvarmistusta viimeistely- ja pakkausnesteille sekä parhaiden käytäntöjen mukaista nestehallintaa nesteiden koko elinkaaren ajaksi. Toiseksi tarvittiin myöskin keino arvioida muodostuman, kaivon ja putkiston sekä nesteiden yhteensopivuutta tarkasti.

Älykäs yhteensopivuus

Toisen tavoitteen saavuttamiseksi tutkimusallianssi johti TETRA MatchWell® -nesteiden yhteensopivuusvalitsimen kehittämiseen. Kyseessä on oma ohjelmisto, joka käyttää algoritmeja sovittaakseen viimeistely- ja pakkausnesteet yhteen CRA:n ja porausreiän olosuhteiden kanssa vähentääkseen tuotantoputkien ympäristöstä johtuvan halkeilun mahdollisuutta.

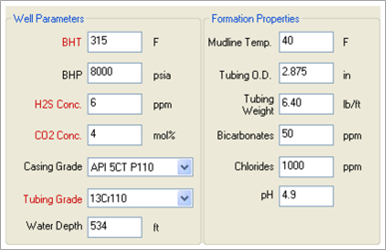

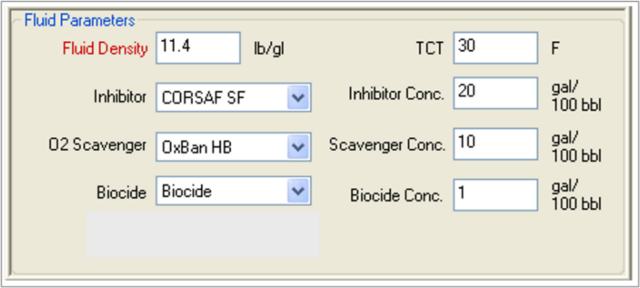

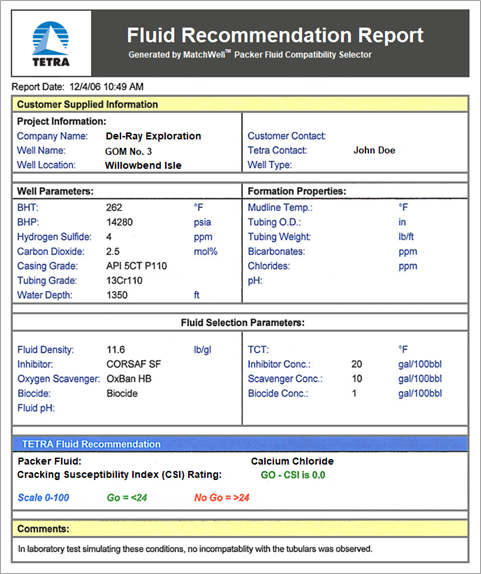

MatchWellin avulla TETRAn insinöörit voivat syöttää muodostuman, kaivon ja putkiston sekä nesteiden eri parametrit järjestelmään (ks. kuvat 1 ja 2). Tämän jälkeen ohjelmisto suorittaa analyysin ja luo nestesuositusraportin (ks. kuva 3).

KUVIO 1. TETRA MatchWell -käyttöliittymä, jossa näkyvät kaivon parametrit ja muodostuman ominaisuudet.

KUVIO 2. TETRA MatchWell -käyttöliittymä, jossa näkyvät liuosparametrit.

KUVIO 3. TETRA MatchWellin tuottama liuossuositusraportti.

TETRA MatchWell tarjoaa älykkään ja kokonaisvaltaisen lähestymistavan kaivon suunnitteluun. Se sisältää nesteen ja metallurgian rajapinnan kriittiset parametrit ja auttaa asiakkaita välttämään kallista korroosiota sekä vähentämään putkiston vikaantumiseen liittyviä HSEQ-riskejä. Se toimii myös turvallisena tietokantana porauskaivon, putkiston, nesteen ja muodostuman tiedoille, minkä ansiosta asiakaspäälliköt pääsevät helposti käsiksi näihin tietoihin ja voivat myöskin jakaa niitä asiakkaidensa kanssa.

Päätelmä

Tähän mennessä TETRA MatchWell -ohjelmistoa on käytetty tuottamaan Fluid Recommendation -raportteja tuhansille kaivoille, minkä ansiosta toiminnanharjoittajat ovat voineet välttää kalliit korroosion aiheuttamat putkistoviat, kuten AEAC, sekä poistaa korroosiovioista aiheutuvat huomattavat turvallisuus- ja ympäristöriskit.

Loppuviitteet

[1] Ks. G. Koch, et al., 2016, International Measures of Prevention, Application, and Economics of Corrosion Technologies Study, NACE International. Vuoden 2016 tutkimuksen liitteessä A esitetyt kustannuserittelytaulukot toistavat yksinkertaisesti vuoden 2002 tutkimuksen tulokset.

[2] Nanan, 2018, "Pitting Corrosion in Oil and Gas Wells and Pipelines", Oilman Magazine, 31. heinäkuuta.

[3] Smith, 1999, "Control of Corrosion in Oil and Gas Production Tubing", British Corrosion Journal, Vol. 34, No. 4.

[4] S. McKennis ym. 2009, "Chemistry and Mechanisms of Completion/Packer Fluids: Annular Environmentally Assisted Cracking (AEAC) of Martensitic Stainless Steel Tubing-Misconceptions Regarding the Chemical Role of Completion/Packer Fluids," SPE 121433.

[5] McKennis, et al.., 2009.