Korrosionsskydd med behandlingsdesign, tillsatser och algoritmer

Av Joey Detiveaux | Area Manager USA Offshore Completion Fluids & Services | 22 juli 2022

Kostnaden för korrosion

Att kontrollera korrosionen i olje- och gasverksamheter är en stor utmaning och alltför ofta en kostsam verklighet. Även om det inte finns någon aktuell uppskattning, uppgår den ekonomiska kostnaden för korrosion i hela branschen och i hela världen sannolikt till tiotals miljarder dollar. Det ofta citerade beloppet på 1,4 miljarder dollar härrör från NACE-studien från 2002, Corrosion Costs and Preventive Strategies in the United States, men den siffran gäller enbart USA och kommer från forskning som genomfördes 1998.[1] Trots de framsteg som gjorts inom korrosionsskydd under de senaste två decennierna är denna uppskattning sannolikt alldeles för låg och ger definitivt ingen indikation på de globala kostnaderna för den totala industrin 2022.

Utöver de ekonomiska aspekterna medför korrosion också en annan kostnad, nämligen avsevärda risker för personalens säkerhet och miljön. Om t.ex. en korroderad högtrycksventil går sönder kan det leda till allvarliga personskador och utsläpp av brandfarligt eller farligt innehåll.

Typer av korrosion uppströms

Precis som med döden och skatter är korrosion ett absolut faktum: På en tillräckligt lång tidslinje kommer alla kända material, naturliga eller konstgjorda, att korrodera, från stenar och trä till plast och metaller, inklusive korrosionsbeständiga legeringar (CRA). I många tillämpningar bildar CRA faktiskt ett skyddande lager av mindre skadlig oxidkorrosion för att hindra uppkomsten av mer destruktiv korrosion.

Inom olje- och gasindustrin är korrosion av metaller det största problemet. Metallkorrosion är den främsta orsaken till att överföringsrörledningar går sönder.[2] I uppströmsverksamheter är de vanligaste typerna av korrosion som drabbar produktionsrör och utrustning

- sötkorrosion, orsakad av kolsyra och CO2;

- sur korrosion, orsakad av H2S;

- mikrobiell korrosion, orsakad av bakterier i vätskor;

- syrebetingad korrosion, orsakad av syre löst i vätskor;

- galvanisk korrosion, orsakas av kontakt mellan två olika metaller och ett korroderande ämne;

- sur korrosion, orsakad av syror som används för att stimulera brunnar; och

- erosiv korrosion, orsakad av rörliga partiklar som sand.

Förekomsten av vatten och fukt är den viktigaste katalysatorn för de flesta av dessa korrosionstyper. Andra faktorer som bidrar till kemisk korrosion är bland annat reservoarkemi, tryck och temperatur i borrhålet. Risken för korrosion ökar i tuffare miljöer i borrhålet, t.ex. i HP/HT-djupvattenbrunnar, och i långa sidoledningar, där fukt kan fastna i rörskarvarna och orsaka sprickbildning.

Uppkomst och begränsning av korrosion

Under de första åren av oljeboomen var korrosion sällan en begränsande faktor för produktionsrörens integritet och livslängd. Brunnarna tenderade att vara relativt kortlivade och grundare med lägre temperaturer i bottenhålet än dagens brunnar. På den tiden, när vatteninnehållet nådde en kritisk procentandel av det totala vätskeflödet, stängde operatören ofta bara brunnen och borrade en ny.[3]

En sådan nonchalant inställning är inte längre aktuellt, eftersom brunnarna nu är utformade för att fungera mycket längre och korrosionskontroll är en prioritet. Flera faktorer har bidragit till den senaste tidens ökning av korrosion i uppströmsverksamheter, bland annat: användning av olika salter i borrhålsvätskor, djupare och längre borrhål, större volymer producerat vatten, högre nivåer av H2S i mogna reservoarer och användning av proppantsand för stimulering.

För att motverka den erosiva korrosion som orsakas av sand leder operatörerna produktionsflödet genom filter, separatorer eller cykloner - de senare blir snabbt branschstandard tack vare sin överlägsna effektivitet, sitt minskade underhåll och mindre fotavtryck. En sådan enhet är vår patenterade avancerade cyklonteknik TETRASandStorm™, som ger upp till 100% effektivitet när det gäller att avlägsna sand från produktionsflödet, utan att skapa tryckskillnader som kan hindra produktionen.

För att kontrollera korrosion som orsakas av vattenfuktighet och kemiska reaktioner kan specialiserade tillsatser tillföras borrhålet, beroende på typen av korrosion. Dessa inkluderar innovativa korrosionsinhibitorer, CO2- ochH2S-avskiljare, biocider och pH-stabilisatorer.

En annan åtgärd för att motverka korrosion på produktionsrören är att använda CRA, polymerbeläggningar eller glasfiberrör. Men för högtrycks- och högtemperaturmiljöer i djupvatten- och ultradjupvattenapplikationer är martensitiskt rostfritt stål och duplexa rostfria stållegeringar det bästa valet. CRA-tillverkade slangar är dyrare än icke-CRA-metallslangar, men de är i allmänhet effektiva när det gäller att kontrollera korrosion... för det mesta.

En förbryllande ny form av korrosion

I slutet av 1990-talet och början av 2000-talet ledde den ökade användningen av CRA i HP/HT-brunnar på djupt vatten till en helt ny typ av korrosiva slangbrott. Det nya fenomenet kallades AEAC (annulus environmentally assisted cracking), eftersom korrosionen i de flesta fall uppstod på annulussidan av borrhålsröret i stället för på produktionssidan, där korrosionsproblemen, som man kan förvänta sig, tenderar att fokuseras.[4]

Den ökande frekvensen av AEAC utvecklades till en ganska kostsam trend, vilket fick forskare vid TETRA Technologies och JFE Steel att bilda ett forskningskonsortium kallat TETRA ChemiMetallurgy Research Alliance. Genom att utnyttja sin kombinerade expertis inom kemi och metallurgi var deras mål att fastställa orsaken till AEAC och utveckla en lösning.

Att lösa pusslet

I en SPE-artikel från 2009 förklarar teamet att den dominerande orsaken till AEAC inte var kloridjoner och syre, som konventionell kunskap skulle ha sagt, utan andra föroreningar i vätskor för färdigställande och packning, nämligen "svavelhaltiga arter, andra oxidanter än syre och utvalda basiska joniska arter".[5] Deras forskning visade också att kompletterings- och packningsvätskor från olika källor har mycket olika kemi, och att kemin och korrosiviteten hos vätskor i produktionsutrymmet skiljer sig markant från vätskorna i ringröret.

Lösningen innebar först och främst att det behövdes en strikt kvalitetssäkring av färdigställnings- och packningsvätskor samt vätskehantering enligt bästa praxis under vätskornas hela livscykel. För det andra behövdes ett sätt att exakt fastställa kompatibiliteten mellan formationen, brunnen och rören samt vätskorna.

Intelligent kompatibilitet

I arbetet med att uppnå det andra målet ledde forskningsalliansen till utvecklingen av TETRA MatchWell® fluid compatibility selector, en egenutvecklad programvara som använder algoritmer för att matcha vätskor för komplettering och packning med CRA och brunnsförhållanden för att minska risken för miljöbetingad sprickbildning i produktionsrören.

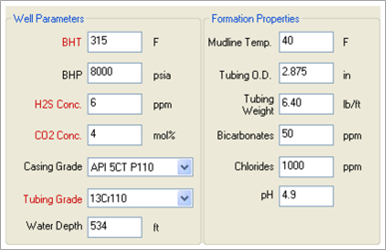

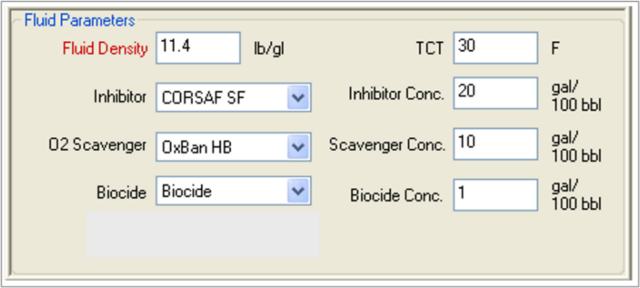

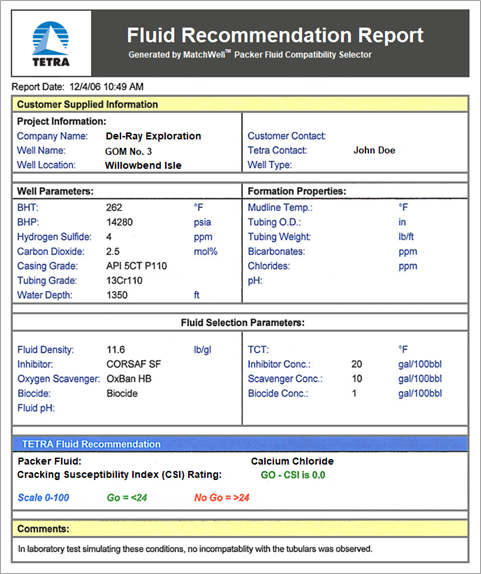

Med hjälp av MatchWell kan TETRAs ingenjörer mata in olika parametrar för formationen, brunnen och rören samt vätskorna (se figur 1 och 2). Programvaran utför sedan en analys och genererar en Fluid Recommendation Report (se figur 3).

FIGUR 1. TETRA MatchWell-gränssnitt som visar brunnsparametrar och formationsegenskaper.

FIGUR 2. TETRA MatchWell-gränssnittet visar vätskeparametrar.

FIGUR 3. Rekommendationsrapport för vätska genererad av TETRA MatchWell.

TETRA MatchWell ger en intelligent helhetssyn på brunnskonstruktionen som omfattar de kritiska parametrarna i gränssnittet mellan vätska och metallurgi, vilket hjälper kunderna att undvika kostsam korrosion och minska HSEQ-riskerna i samband med rörbrott. Den fungerar också som en säker databas för data om brunn, rör, vätska och formation, vilket gör det möjligt för kundansvariga att enkelt komma åt informationen och dela den med kunderna.

Slutsats

Hittills har programvaran TETRA MatchWell använts för att generera Fluid Recommendation Reports för tusentals brunnar, vilket gör det möjligt för operatörerna att undvika kostsamma korrosionsorsakade rörfel som AEAC samt eliminera de betydande säkerhets- och miljörisker som är förknippade med korrosionsfel.

Slutnoter

[1] Se G. Koch m.fl. 2016, International Measures of Prevention, Application, and Economics of Corrosion Technologies Study, NACE International. De tabeller över kostnadsfördelning som finns i bilaga A till 2016 års studie återger helt enkelt resultaten från 2002 års studie.

[2] Nanan, 2018, "Pitting Corrosion in Oil and Gas Wells and Pipelines", Oilman Magazine, 31 juli.

[3] Smith, 1999, "Control of Corrosion in Oil and Gas Production Tubing", British Corrosion Journal, Vol. 34, nr 4.

[4] S. McKennis, et al. 2009, "Chemistry and Mechanisms of Completion/Packer Fluids: Annular Environmentally Assisted Cracking (AEAC) of Martensitic Stainless Steel Tubing-Misconceptions Regarding the Chemical Role of Completion/Packer Fluids", SPE 121433.

[5] McKennis, et al, 2009.